Podstawy i zasady frezowania CNC: Kluczowe informacje i znaczenie w nowoczesnej produkcji

Frezowanie CNC to jedna z najbardziej precyzyjnych i wszechstronnych metod obróbki skrawaniem stosowaną w dzisiejszym przemyśle. Umożliwia wytwarzanie komponentów o skomplikowanych kształtach, wysokiej powtarzalności oraz wyjątkowej jakości powierzchni. W przedsiębiorstwach takich jak frezowanie CNC zyskuje na znaczeniu jako narzędzie pozwalające na realizację zarówno krótkich serii, jak i produkcji jednostkowej, w tym obudów aluminiowych do elektroniki czy precyzyjnych części dla sektora automotive i lotniczego.

Co to jest frezowanie CNC i jak działa?

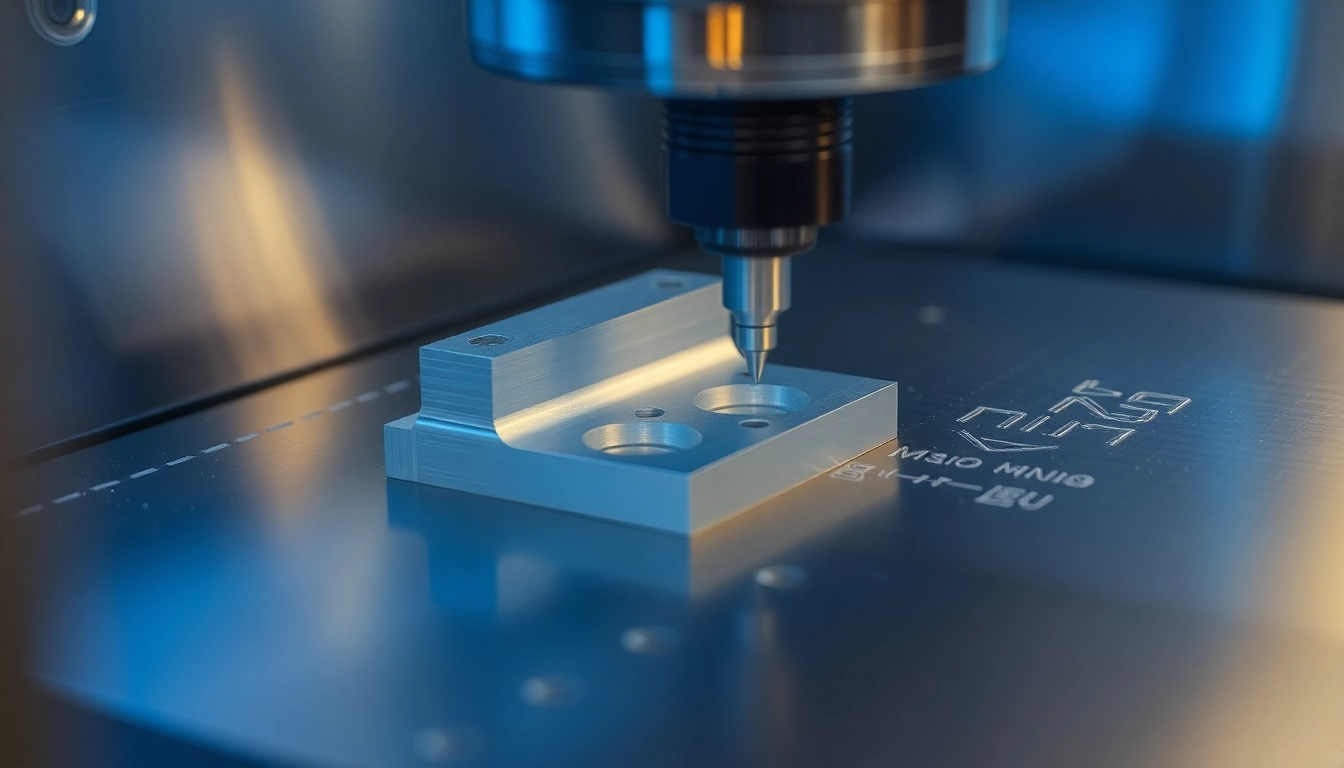

Frezowanie CNC (Computer Numerical Control) to technologia obróbki, w której sterowane numerycznie maszyny usuwają nadmiar materiału, kształtując element zgodnie z zaprojektowanym modelem CAD. Proces polega na precyzyjnym ruchu narzędzi w przestrzeni trójwymiarowej, co pozwala na tworzenie złożonych geometrii z wysoką dokładnością. Maszyny CNC korzystają z oprogramowania sterującego, które kontroluje każdy etap obróbki, zapewniając powtarzalność i minimalizując błąd produkcyjny.

Stopień skomplikowania i rodzaj materiałów, takich jak aluminium, stal nierdzewna, mosiądz czy tworzywa sztuczne, determinują wybór odpowiednich narzędzi i parametrów obróbki. Dla przykładu, frezowanie aluminium do elektroniki wymaga ścisłej kontroli głębokości skrawania i prędkości obrotowej narzędzi, co zapewnia czystość i precyzję końcowego produktu.

Typy frezowania CNC i techniki dedykowane różnym materiałom

W zależności od rodzaju obróbki i charakterystyki materiału, stosuje się różne techniki frezowania CNC. Do najpopularniejszych należą:

- Frezowanie płyt aluminiowych – wykorzystywane w produkcji obudów do elektroniki, radiatorów czy złączy elektrycznych, zapewnia precyzyjne wykończenie i wysoką powtarzalność.

- Frezowanie tworzyw sztucznych – obejmuje poliamidy, POM czy poliacetale, wykorzystywane w prototypowaniu i krótkich seriach, gdzie ważna jest lekkość i odporność na korozję.

- Frezowanie metali – stal nierdzewna, mosiądz czy aluminium, używane w sektorach wymagających wysokiej wytrzymałości i niezawodności.

Każda technika wymaga indywidualnie dostosowanych parametrów, a dobór narzędzi jest kluczowy dla efektywności i jakości końcowego produktu.

Kluczowe komponenty maszyn CNC i narzędzia wykorzystywane w frezowaniu

W parkach maszynowych takich jak w firmie Matrix Metal, stosuje się nowoczesne frezarki i tokarki sterowane numerycznie, które gwarantują precyzję na poziomie mikrometrów. Podstawowe elementy maszyn to:

- Oś obróbcza – umożliwia ruch narzędzia w osiach X, Y, Z, a w zaawansowanych maszynach również w osi A i B, co pozwala na kompleksowe frezowanie 3D.

- Narzędzia skrawające – frezy, wiertła, gwintowniki, które dobiera się w zależności od rodzaju materiału i złożoności detalu.

- System sterowania – oprogramowanie CAD/CAM oraz panel operatora, które umożliwia przygotowanie i realizację programów CNC z najwyższą precyzją.

Ważne jest, aby proces obróbki był odpowiednio zoptymalizowany pod kątem wydajności, zużycia narzędzi oraz jakości wykończenia powierzchni.

Zastosowania frezowania CNC w przemyśle dzisiejszych czasów

Obudowy aluminiowe do elektroniki i case’y

Jednym z głównych kierunków zastosowania frezowania CNC jest produkcja obudów elektronicznych, które muszą spełniać wysokie wymogi dotyczące wytrzymałości, estetyki i precyzji otworów pod złącza. Dzięki możliwości obróbki aluminium, możliwe jest wykonanie lekkich, a zarazem trwałych elementów, które chronią delikatną elektronikę przed uszkodzeniem.

Produkcja elementów dla przemysłu motoryzacyjnego i lotniczego

W sektorze automotive i aerospace frezowanie CNC umożliwia wytwarzanie elementów o rygorystycznych wymaganiach dotyczącym tolerancji i jakości powierzchni. Produkcja seryjna pozwala na szybkie i ekonomiczne tworzenie komponentów podzespołów silników, elementów układów hamulcowych czy struktur samolotowych.

Prototypy i krótkie serie

Dzięki elastyczności frezowania CNC można realizować prototypy, testować nowe rozwiązania i produkować krótkie serie wyrobów w ekonomiczny sposób, co jest szczególnie istotne na etapie rozwoju nowych produktów.

Optymalizacja kosztów i efektywności procesu frezowania CNC

Jak kształtuje się cennik i od czego zależy cena?

Podstawowym czynnikiem determinującym koszt realizacji jest przede wszystkim wielkość i złożoność detalu, użyte materiały oraz czas obróbki. Przykładowo, frezowanie aluminium zaczyna się od 150 zł za roboczogodzinę, natomiast toczenie CNC od 100 zł. W przypadku krótkich serii lub jednostkowych realizacji, ceny mogą być wyższe ze względu na konieczność ustawienia maszyny i przeładowania narzędzi.

Metody na redukcję kosztów i skrócenie czasu produkcji

- Optymalizacja projektu pod kątem machinowalności – uproszczenie geometrii, zmniejszenie ilości operacji

- Wybór odpowiednich materiałów i narzędzi, które zapewniają dłuższą żywotność narzędzi i mniejszy czas obróbki

- Automatyzacja procesów i stosowanie nowoczesnych programów CAM dla minimalizacji błędów i konieczności dokonania poprawek

Dlaczego warto wybrać odpowiedniego dostawcę usług CNC?

Partnerzy tacy jak Matrix Metal oferują nie tylko konkurencyjne ceny, ale także gwarantują wysoką jakość i terminowość realizacji. Warto zwrócić uwagę na park maszynowy, doświadczenie zespołu oraz dostępność usług online i szybką wycenę, co znacząco wpływa na końcową satysfakcję z realizacji projektu.

Wskazówki i best practices dla skutecznych projektów frezowania CNC

Projektowanie z myślą o obróbce

Ważnym aspektem jest dostosowanie projektu CAD do możliwości maszyn CNC. Należy unikać zbyt skomplikowanych kształtów, zbyt małych otworów czy ostrych kątów, które mogą utrudniać obróbkę lub zwiększać koszty. Dobrą praktyką jest stosowanie odpowiednich promieni w narożnikach, ułatwiających frezowanie.

Dobór materiałów do zamierzonego zastosowania

Aluminium jest szeroko wykorzystywane ze względu na lekkość, odporność na korozję i łatwość obróbki. Jednak dla specjalistycznych zastosowań, takich jak elementy narażone na wysokie temperatury czy obciążenia mechaniczne, konieczny jest wybór stali nierdzewnej lub mosiądzu. Analiza wymagań funkcjonalnych i warunków eksploatacji pozwala na optymalny dobór materiału.

Kontrola jakości i wykończenie powierzchni

Po obróbce wykończenie powierzchni, anodowanie, wibrościerka czy szczotkowanie zwiększa trwałość detali oraz poprawia estetykę. Równie ważne jest wprowadzenie kontroli 3D i pomiarów wymiarowych, aby zagwarantować zgodność z tolerancjami projektowymi.

Perspektywy rozwoju i innowacje w obróbce CNC

Automatyzacja i inteligentne systemy produkcyjne

Wdrażanie rozwiązań automatyzacyjnych, robotyzacji i sztucznej inteligencji pozwala na zwiększenie wydajności, skrócenie czasów realizacji i redukcję kosztów. Nowoczesne systemy MES i CAD/CAM wspierają pełny nadzór nad procesem od projektu po finalny produkt.

Rozwój narzędzi i technologii oprogramowania

Innowacyjne frezy oraz zaawansowane oprogramowanie CAM umożliwiają tworzenie jeszcze bardziej złożonych form i perfekcyjnych powierzchni. Przykładem są narzędzia do frezowania 3D z węglików lub diamentowe końcówki do ultra-precyzyjnych detali.

Proekologiczne i zrównoważone praktyki produkcyjne

Ekologiczne rozwiązania obejmują odzysk i recykling odpadów, stosowanie energooszczędnych maszyn oraz używanie materiałów z certyfikatami środowiskowymi. Przemysł CNC zmierza w kierunku zrównoważonej produkcji, minimalizującej wpływ na środowisko naturalne.